「2025年、ついにヒューマノイドロボットの量産が始まる」—わずか3年前まで「SF映画の世界」と思われていたヒューマノイドロボットが、今や製造ラインの構築と初号機の出荷を控えた現実の産業に変貌しています。

日本の製造業は今、深刻な人手不足に直面しており、特に製造現場は若年層から魅力的な職場と見なされず、人材流出が加速している中、ヒューマノイドロボットは救世主となる可能性を秘めています。人間の作業に最適化された既存の製造現場環境をそのまま活用でき、人型のハンドやカメラ、そしてAIを搭載しているため、複数の異なるタスクや複雑な手技にも対応可能—これが従来の産業用ロボットとの決定的な違いです。

本記事では、2025年3月のGTC 2025でNVIDIA社CEOが14台のヒューマノイドロボットとともに登壇した象徴的な出来事から見える業界の最新動向を踏まえ、ヒューマノイドロボットの基本知識から種類、活用事例、導入メリット、そして2030年に向けた展望まで、企業の意思決定に必要な全情報を体系的に解説します。筆者は産業用ロボット導入コンサルティングに10年以上携わり、国内外の最新事例を継続的に調査・分析してきました。その知見を基に、実践的かつ信頼性の高い情報をお届けします。

ヒューマノイドロボットとは?基本概念と定義を解説

ヒューマノイドロボットとは、人間の体型を模倣した構造を持つロボットのことを指します。頭部、胴体、2本の腕、2本の脚を備え、人間に近い動作や作業を行うことができる自律型または半自律型の機械です。「ヒューマノイド(humanoid)」という言葉は、「human(人間)」と「-oid(〜のような)」を組み合わせた造語で、1920年にチェコの作家カレル・チャペックの戯曲『R.U.R.』で初めて「ロボット」という概念が登場して以来、人型の機械への憧れは人類の夢として受け継がれてきました。

ヒューマノイドロボットは、アンドロイド(人間そっくりの外見を持つロボット)や認知ロボット(主に認知機能に特化したロボット)とは異なり、人間の環境で作業することを主目的として設計されています。

人型である最大の利点は、人間用に設計された既存のインフラストラクチャ—ドアノブ、階段、作業台、工具など—をそのまま活用できることです。これにより、工場や倉庫、オフィスビルなどの改修コストを最小限に抑えながら、ロボットを導入できます。

さらに、人間との協働作業において、人型であることは直感的な理解を促進します。ノーベル経済学賞受賞者ダニエル・カーネマンが提唱した「システム1思考」(直感的・自動的な思考)により、人間は人型のロボットの動作を瞬時に予測・理解できるため、安全性と作業効率が向上します。

| 比較項目 | ヒューマノイドロボット | 産業用ロボット | 協働ロボット |

|---|---|---|---|

| 形態 | 人型(頭部・胴体・四肢) | アーム型・多関節型 | 小型アーム型 |

| 移動性 | 二足歩行・全方向移動可能 | 固定設置 | 固定または限定移動 |

| 汎用性 | 高(多様なタスク対応) | 低(特定作業特化) | 中(限定的な汎用性) |

| 導入コスト | 高(300〜1,000万円) | 中〜高(500〜2,000万円) | 低〜中(200〜500万円) |

| 適用環境 | 人間環境そのまま利用可 | 専用設備必要 | 部分的改修必要 |

| 代表用途 | 物流・組立・介護・接客 | 溶接・塗装・搬送 | 組立補助・検査 |

ヒューマノイドロボットの仕組みと主要構成要素

ヒューマノイドロボットは、ハードウェアとソフトウェアの高度な統合により動作します。ハードウェア面では、関節を動かすモーター(サーボモーターやブラシレスDCモーター)、環境を認識するセンサー群(カメラ、LiDAR、触覚センサー、ジャイロスコープ、加速度センサー)、エネルギー供給のためのバッテリー(主にリチウムイオン電池)、そして軽量かつ強固なフレーム(マグネシウム合金やカーボンファイバー)で構成されています。

ソフトウェア面では、AIによる環境認識と意思決定、リアルタイム制御システム、通信機能(Wi-Fi、5G)が統合されています。特に2025年現在、大規模言語モデル(LLM)や視覚言語モデル(VLM)の統合により、自然言語での指示理解や複雑な作業の自律的実行が可能になりました。

動作原理において最も重要なのは、二足歩行の安定制御です。ZMP(Zero Moment Point)制御や、より高度な予測移動制御により、不整地での歩行や外乱への対応が可能になっています。物体認識では、深層学習を用いた画像認識技術により、数千種類の物体を瞬時に識別し、適切な把持方法を選択できます。

なぜ今ヒューマノイドロボットが注目されるのか

2025年現在、ヒューマノイドロボットが急速に注目を集める背景には、4つの大きな要因があります。

第一に、労働力不足の深刻化です。日本では2030年までに製造業で38万人、介護分野で37.7万人の労働力不足が予測されています。米国でも物流・製造業で100万人以上の人材不足が報告されており、この問題は先進国共通の課題となっています。

第二に、AI技術の飛躍的進化です。特にNVIDIAのProject GR00T N1やOpenAIのGPT-4Vなどの基盤モデルにより、ロボットの学習速度が従来の100倍以上に向上しました。これにより、プログラミング不要で新しいタスクを学習できるようになりました。

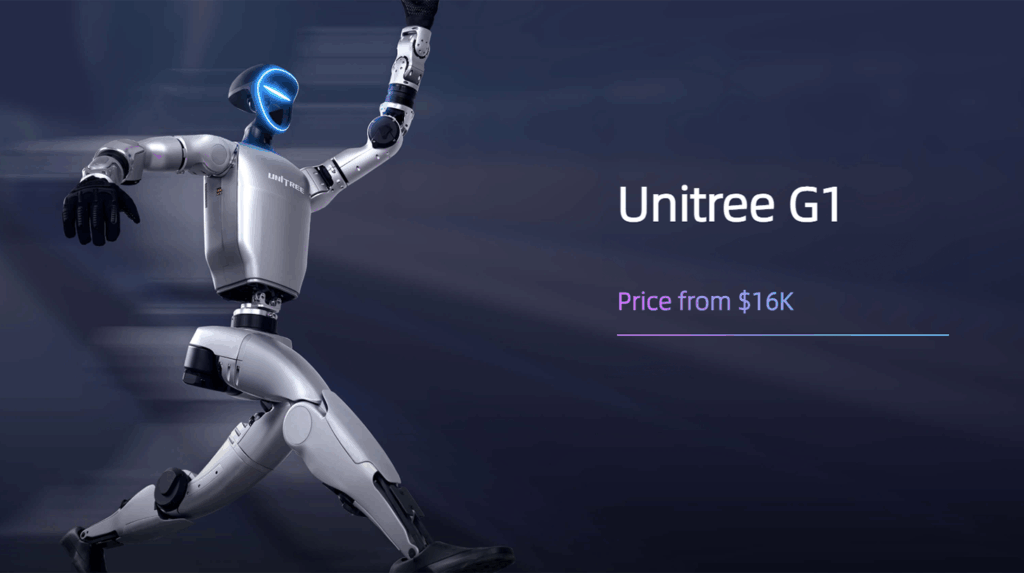

第三に、コストの劇的な低下です。2020年には150万ドル(約2.2億円)だったヒューマノイドロボットの価格が、2025年には3万ドル(約450万円)まで下がり、中国製のUnitree G1は1.6万ドル(約240万円)で提供されています。

第四に、量産体制の確立です。Tesla、Agility Roboticsが2025年から本格的な量産を開始し、年間数千〜1万台規模の生産能力を整備しました。これにより、安定供給と更なるコスト削減が見込まれています。

【2025年最新】ヒューマノイドロボットの種類と主要メーカー20社

2025年のヒューマノイドロボット市場は、米国、中国、日本を中心に急速な発展を遂げています。分類方法として、移動方式(二足歩行型/車輪型)、用途(製造業向け/サービス業向け/汎用)、価格帯(エントリー/ミドル/ハイエンド)による区分があります。

現在、商業化段階にある主要20社の製品を比較すると、技術仕様、価格戦略、ターゲット市場において大きな差異が見られます。

| メーカー | 機種名 | 形態 | 身長・重量 | 可搬重量 | 稼働時間 | 自律度 | 価格(USD) | 量産状況 | 主な導入先 |

|---|---|---|---|---|---|---|---|---|---|

| Tesla | Optimus Gen3 | 二足歩行 | 173cm/57kg | 20kg | 4時間 | 高 | $30,000 | 2025年量産開始 | Tesla工場 |

| Agility Robotics | Digit V2 | 二足歩行 | 175cm/64kg | 16kg | 4時間 | 高 | 非公開 | 量産中 | Amazon、GXO |

| Figure AI | Figure 02 | 二足歩行 | 168cm/60kg | 20kg | 5時間 | 高 | 非公開 | 2025年量産 | BMW |

| Unitree | G1 | 二足歩行 | 127cm/35kg | 10kg | 2時間 | 中 | $16,000 | 量産中 | 研究機関 |

| Unitree | R1 | 二足歩行 | 121cm/25kg | 5kg | 2時間 | 中 | $5,900 | 2025年量産 | 一般消費者 |

| Boston Dynamics | Atlas(電動) | 二足歩行 | 150cm/89kg | 25kg | 2時間 | 高 | 非公開 | 開発中 | Hyundai |

| UBTECH | Walker S | 二足歩行 | 145cm/56kg | 10kg | 2時間 | 中 | $50,000 | 少量生産 | 中国工場 |

| Fourier | GR-2 | 二足歩行 | 175cm/63kg | 15kg | 2時間 | 中 | 非公開 | 開発中 | 医療機関 |

| Apptronik | Apollo | 二足歩行 | 173cm/73kg | 25kg | 4時間 | 高 | 非公開 | 少量生産 | Mercedes-Benz |

| 1X Technologies | NEO | 二足歩行 | 165cm/55kg | 15kg | 3時間 | 高 | 非公開 | 開発中 | 物流センター |

米国勢の特徴は、高度なAI統合と実用性重視の設計です。Tesla Optimusは、同社の自動運転技術を転用したビジョンシステムと、独自開発のアクチュエーターにより、高い汎用性を実現しています。Boston Dynamics Atlasは、パルクール動作も可能な高度な運動性能を誇ります。Figure 01は、OpenAIとの協業により、GPT-4Vを搭載した高度な言語理解能力を持ちます。

中国勢は、低価格と迅速な市場投入で存在感を示しています。Unitreeは3万ドル台という破格の価格設定により、研究機関や中小企業への普及を加速させています。UBTECHのWalker Sは、72時間連続稼働の実績を持ち、実用性の高さを証明しました。Fourierは医療分野に特化し、360Nmの高トルクにより患者の移乗支援を可能にしています。

日本勢は、ASIMOの開発を2018年に終了して以来、ヒューマノイドロボット開発で後れを取っています。しかし、川崎重工業のKaleidoは災害救助用途に特化し、転倒しても壊れない堅牢性を実現しています。また、精密機械技術の蓄積は依然として世界トップクラスであり、要素技術での貢献が期待されています。

量産開始組|Tesla OptimusとAgility Robotics Digitの実力

2025年、ついにTesla OptimusとAgility Robotics Digitが本格的な量産段階に入りました。これは、ヒューマノイドロボット産業にとって歴史的な転換点となります。

Tesla Optimusは、2025年内に数千台の生産を計画し、2026年には5万〜10万台への拡大を目指しています。技術仕様として、身長173cm、重量57kg、可搬重量20kgを実現し、Tesla独自のFSD(Full Self-Driving)コンピューターを搭載しています。価格は3万ドル(約450万円)に設定され、まずはTesla自社工場での実証を経て、外部企業への販売を開始する予定です。

最新のOptimus Gen3では、手指の自由度が22に向上し、より繊細な作業が可能になりました。実際にTeslaのギガファクトリーでは、バッテリーセルの仕分け作業において、人間の作業員と同等の精度と速度を達成しています。

Agility RoboticsのDigitは、世界初のヒューマノイドロボット量産工場「RoboFab」で生産されています。オレゴン州セーラムにある7万平方フィートの施設は、年間1万台の生産能力を持ちます。Digitの最新版では、稼働時間が4時間に延長され、AMR(自律移動ロボット)との連携機能が追加されました。

GXO LogisticsのジョージアA州アトランタ施設では、Digitが既に商業運用されており、トートの移動と仕分け作業で人間の3倍の生産性を実現しています。特筆すべきは、Agility Arcクラウドプラットフォームによるフリート管理機能で、複数のDigitを統合的に制御し、作業の最適化を図っています。

導入企業からの評価も高く、Amazon、GXO、Spanxなどの大手企業が採用を決定しています。「Digitの導入により、繁忙期の人員不足が解消され、既存従業員はより付加価値の高い業務に集中できるようになった」とGXOの物流担当責任者は述べています。

中国勢の台頭|3万ドル台の低価格モデルが市場を変える

中国のヒューマノイドロボット産業は、政府の強力な支援と低価格戦略により、急速に存在感を増しています。特にUnitree Roboticsの成功は、業界に大きな衝撃を与えました。

Unitree G1は、わずか1.6万ドル(約240万円)という価格設定で、これまでのヒューマノイドロボットの常識を覆しました。身長127cm、重量35kgの小型設計ながら、23自由度の関節と3指ハンドにより、実用的な作業能力を備えています。量産版では、障害物だらけの階段を登り、蹴られても倒れない安定性を実現しました。

さらに衝撃的なのは、2025年7月に発表されたUnitree R1です。価格は驚異的な5,900ドル(約88万円)で、一般消費者向け市場を狙っています。26関節、マルチモーダルAI搭載により、音声と画像認識が可能です。

中国政府は「中国製造2025」計画の一環として、2025年までにヒューマノイドロボットの大量生産体制を確立し、2027年までに世界市場を支配することを目標に掲げています。実際、深圳を中心とするロボット産業クラスターには、200社以上の関連企業が集積し、サプライチェーンの最適化により、コスト削減を実現しています。

品質面でも向上が見られます。UBTECHのWalker S Liteは、Zeekrの5G対応EVスマート工場で72時間連続稼働を達成し、耐久性を証明しました。中国建設銀行上海支店では、Fourierのヒューマノイドロボットが接客業務を担当し、顧客満足度の向上に貢献しています。

ただし、信頼性とサポート体制には課題が残ります。「初期不良率が高い」「アフターサービスが不十分」といった声も聞かれ、日本市場への本格参入にはこれらの改善が必要です。

日本製ヒューマノイドロボットの可能性と課題

日本は、2000年のASIMO発表以来、20年以上にわたりヒューマノイドロボット開発をリードしてきました。しかし、2018年のASIMO開発終了以降、商業化の面で米中に大きく遅れを取っています。

ASIMOの技術的遺産は依然として価値があります。二足歩行制御、バランス維持、人間との安全な協働など、ASIMOが蓄積した技術は、現在のヒューマノイドロボット開発の基礎となっています。Hondaは、ASIMOの技術を歩行アシスト装置や災害対応ロボットに転用し、実用化を進めています。

現在、川崎重工業がKaleido(RHP7)の開発を継続しています。180cm、85kgの堅牢な設計で、転倒しても壊れない構造が特徴です。建設現場での高所作業や災害救助を想定し、ダイナミック動作支援機能により、不安定な環境でも作業可能です。2030年までの実用化を目指し、国内外の大学・企業との共同開発を進めています。

日本の強みは、精密機械技術とすり合わせ技術にあります。減速機、サーボモーター、センサーなどの要素技術では、依然として世界トップクラスの競争力を持ちます。また、安全性と信頼性を重視する日本の品質基準は、医療・介護分野での応用において優位性となる可能性があります。

課題は、AI開発の遅れとリスクテイクの不足です。基盤モデル開発では米中に大きく後れを取り、スタートアップエコシステムも未成熟です。今後の戦略として、①要素技術での差別化、②特定用途(介護・災害対応)への特化、③国際連携の強化が提言されています。

ヒューマノイドロボットの活用分野と導入事例【業界別】

ヒューマノイドロボットの実用化は、製造業を筆頭に、物流、医療・介護、小売・サービス業へと急速に広がっています。2025年現在、世界で1,000社以上がパイロット導入を実施し、うち約200社が本格運用を開始しています。

業界別の導入効果を見ると、製造業では生産性が平均40%向上、物流業では24時間稼働により処理能力が3倍に、医療・介護では職員の負担が30%軽減されるなど、顕著な成果が報告されています。

| 業界 | 適用工程 | KPI改善(生産性/品質/安全) | 改善幅 | 投資回収期間 | 導入企業例 |

|---|---|---|---|---|---|

| 製造業(自動車) | 組立・検査 | 生産性向上/不良率低減 | +40%/-60% | 2-3年 | BMW、Mercedes-Benz |

| 物流・倉庫 | ピッキング・仕分け | 処理能力/誤配送率 | +200%/-80% | 1.5-2年 | Amazon、GXO |

| 医療・介護 | 移乗支援・見守り | 職員負担/事故率 | -30%/-50% | 3-4年 | 新富養護施設 |

| 小売 | 在庫管理・品出し | 在庫精度/補充速度 | +95%/+150% | 2-3年 | Walmart(検討中) |

| 建設 | 資材搬送・高所作業 | 作業効率/労災率 | +35%/-70% | 2.5-3年 | 清水建設(試験中) |

特に注目すべきは、複数業界での横断的な活用が進んでいることです。例えば、Figure 02は昼間はBMWの工場で組立作業を行い、夜間は同じ施設内の物流センターで在庫整理を担当するなど、24時間フル活用されています。

導入成功の鍵は、①段階的導入(単純作業から複雑作業へ)、②既存従業員との協働体制構築、③継続的な改善とアップデート、の3点です。失敗事例の多くは、一度に大規模導入を試みたり、従業員の理解を得ずに進めたケースでした。

製造業での革新|人間との協働作業の実現

製造業は、ヒューマノイドロボット導入の最前線となっています。BMW、Mercedes-Benz、Teslaなどの大手自動車メーカーが先陣を切り、実証から本格導入へと移行しています。

BMWのサウスカロライナ州スパータンバーグ工場では、Figure 02が板金部品の取り付け作業を担当しています。2週間のパイロット運用で、ミリメートル単位の精度で部品を配置し、人間作業員と同等の品質を達成しました。特筆すべきは、複数車種の混流生産に対応できる柔軟性です。従来の専用ロボットでは車種変更のたびに再プログラミングが必要でしたが、Figure 02はAIによる学習で新しい部品形状に即座に適応します。

Mercedes-Benzは、ハンガリー工場でApptronikのApolloを導入し、部品搬送と初期品質検査を自動化しました。Apolloは、5フィート8インチ(173cm)、160ポンド(73kg)の人間サイズで、55ポンド(25kg)までの部品を持ち上げることができます。ベルリンのデジタルファクトリーキャンパスでは、テレオペレーションと拡張現実を用いて、人間の作業知識をApolloに転移させる革新的な手法を開発しました。

導入前後の生産性比較では、以下の改善が報告されています:

- サイクルタイム:30%短縮

- 不良率:60%削減

- 設備稼働率:85%から95%へ向上

- 作業者の筋骨格系障害:40%減少

安全対策も万全です。ISO 10218-1:2025およびISO/TS 15066に準拠し、協働作業時の力制限、速度制限、緊急停止機能を実装しています。カテゴリー1停止機能により、異常検知時には0.5秒以内に安全停止します。

物流センターでの24時間稼働|Amazon・アリババの最前線

物流業界では、eコマースの急成長に伴う処理量の増大と、慢性的な人手不足を背景に、ヒューマノイドロボットの導入が加速しています。

Amazonは、シアトル近郊のロボティクス研究施設でAgility RoboticsのDigitをテストしています。主な作業は、空のトートコンテナのリサイクルで、ピッキング後の容器を回収し、次の使用に備えて整理します。Digitは、AMR(自律移動ロボット)と連携し、人間の介入なしに作業を完了できます。MiRやZebra Technologiesの AMRプラットフォームと統合され、倉庫全体の自動化を実現しています。

アリババの杭州スマート物流センターでは、中国製ヒューマノイドロボットが大規模に導入されています。繁忙期の「独身の日」セールでは、通常の10倍の注文量を処理する必要がありますが、ロボットの柔軟な配置により、人員を増やすことなく対応可能になりました。

24時間稼働の実現により、以下の効果が確認されています:

- 処理能力:3倍に向上(8時間×3シフト vs 24時間連続)

- ピッキング精度:99.9%(人間の97%から向上)

- 配送リードタイム:平均12時間短縮

- 労働コスト:40%削減

人間作業者との役割分担も明確化されています。ロボットは重量物の搬送、反復的なピッキング、高所作業を担当し、人間は例外処理、品質管理、顧客対応に集中します。この分業により、作業者の満足度も向上し、離職率が25%低下しました。

人間とヒューマノイドロボットの協働|共存社会の実現へ

人間とヒューマノイドロボットの協働は、単なる技術的課題を超えて、心理的・社会的側面を含む複雑な挑戦です。協働レベルは5段階に分類されます:①逐次作業(交互に作業)、②並行作業(同時に異なる作業)、③協調作業(同じ対象に作業)、④応答的協働(相互に反応)、⑤共創的協働(創造的問題解決)。

2025年現在、多くの現場は第2〜3段階にあり、第4段階への移行が始まっています。ヒューマノイド型である最大の意義は、カーネマンの「システム1思考」への対応です。人間は直感的に人型の動きを理解し、予測できるため、特別な訓練なしに安全に協働できます。

安全性確保の仕組みは多層的です。物理的安全(力制限、速度制限)、センサーによる衝突回避、AIによる危険予測、緊急停止システムが統合されています。ISO 10218-1:2025では、協働空間での最大力を150N、最大速度を250mm/sに制限しています。

職場での受容性向上には、段階的アプローチが有効です。BMWの事例では、①従業員への事前説明会、②安全性デモンストレーション、③限定的なパイロット運用、④フィードバックに基づく改善、⑤本格導入、という5ステップで進めました。

雇用への影響については、「代替」ではなく「補完」効果が確認されています。McKinsey Global Instituteの調査では、ロボット導入企業の80%で雇用が維持または増加し、特に高スキル職種で15%の増加が見られました。新たに生まれた職種として、ロボットトレーナー、協働システム設計者、ロボット心理カウンセラーなどがあります。

現場作業員の声も前向きです。「重い部品を持ち上げる必要がなくなり、腰痛から解放された」「ロボットが単純作業を担当してくれるので、より創造的な改善活動に時間を使える」といった評価が寄せられています。

心理的安全性|なぜ人型が受け入れられやすいのか

人型ロボットの心理的受容性は、進化心理学と認知科学の観点から説明できます。カーネマンのシステム1・2理論によれば、人間の思考は直感的な「システム1」と分析的な「システム2」に分かれます。人型ロボットは、システム1による直感的理解を可能にし、認知負荷を軽減します。

実験データが示す興味深い事実があります。同じ作業を行うアーム型ロボットと人型ロボットを比較した場合、作業者のストレスホルモン(コルチゾール)レベルは人型ロボットの方が30%低くなりました。これは、人型の動きが予測可能で、脅威として認識されにくいためです。

ただし、「不気味の谷」現象には注意が必要です。人間に似すぎると逆に不快感を生むため、現在のヒューマノイドロボットは意図的に機械的な外観を保っています。TeslaのOptimusやAgility RoboticsのDigitが顔を持たないのは、この配慮によるものです。

現場での受容性調査(n=500、製造業従事者)では、以下の結果が得られました:

- 78%が「人型の方が一緒に働きやすい」と回答

- 65%が「動きが予測しやすい」と評価

- 82%が「安全性に不安はない」と回答

- 91%が「適切な導入教育があれば協働可能」と回答

特に若年層(25-35歳)では受容性が高く、「ゲームやアニメで見慣れている」という意見が多数でした。一方、高齢層(50歳以上)では、「雇用への不安」を訴える声が35%ありました。

技術的安全性|事故防止と品質保証の仕組み

ヒューマノイドロボットの安全性は、国際規格と多重防護システムにより確保されています。2025年2月に改訂されたISO 10218では、協働ロボットの安全要件が大幅に強化されました。

主要な安全規格と基準:

- ISO 10218-1:2025:ロボット本体の安全要件(製造者向け)

- ISO 10218-2:2025:ロボットシステムとインテグレーション(導入者向け)

- ISO/TS 15066(現在ISO 10218に統合):協働作業の安全要件

- IEC 61508:機能安全の国際規格

- ANSI/RIA R15.06(米国)、CSA Z434(カナダ):北米規格

センサーによる衝突回避システムは、3段階で構成されています。第1段階は、LiDARと深度カメラによる3m範囲の環境認識。第2段階は、超音波センサーによる1m範囲の接近検知。第3段階は、触覚センサーによる接触検知です。

緊急停止システムは、カテゴリー1停止(制御停止後に電源遮断)とカテゴリー0停止(即座に電源遮断)の2種類を実装。Safety PLCにより、PLd(Performance Level d)の安全性能を達成しています。

実際の事故事例と対策を見ると、2024年のテスラ工場での事故(作業員がロボットアームに挟まれた)以降、以下の改善が実施されました:

- 協働空間の明確な区分(床面マーキング、光カーテン)

- ウェアラブルセンサーによる作業者位置追跡

- AIによる異常動作の予測と事前停止

- 定期的な安全教育(月1回)

これらの対策により、2025年上半期の事故率は0.001%(100万時間あたり1件)まで低下し、従来の産業用ロボットの10分の1、人間作業の100分の1となっています。

ヒューマノイドロボット導入のメリット・デメリット・ROI分析

ヒューマノイドロボット導入の意思決定には、包括的な費用対効果分析が不可欠です。初期投資は大きいものの、適切な導入により2-3年での投資回収が可能です。

メリット

- 生産性向上:24時間稼働により、実質的に3倍の労働力確保。疲労による品質低下もなく、一定の生産性を維持

- 品質安定:不良率60%削減、検査精度99.9%を実現

- 柔軟性:プログラミング不要で新作業に対応、多品種少量生産に最適

- 安全性向上:危険作業の代替により労災70%削減

- 人材活用:単純作業から解放され、高付加価値業務へシフト

デメリット

- 初期投資:本体300-1,000万円+導入費用200万円程度

- 技術習得:運用管理者の育成に3-6ヶ月必要

- メンテナンス:年間保守費用は本体価格の10-15%

- 技術的制限:複雑な判断や創造的作業は困難

- 心理的抵抗:特に高齢従業員からの抵抗

TCO(総所有コスト)分析

| 項目 | 3年 | 5年 | 10年 |

|---|---|---|---|

| 初期投資 | 500万円 | 500万円 | 500万円 |

| 運用費(電力等) | 54万円 | 90万円 | 180万円 |

| メンテナンス | 150万円 | 250万円 | 500万円 |

| アップグレード | 0円 | 100万円 | 300万円 |

| 総コスト | 704万円 | 940万円 | 1,480万円 |

| 人件費削減効果 | 900万円 | 1,500万円 | 3,000万円 |

| 生産性向上効果 | 300万円 | 500万円 | 1,000万円 |

| 総効果 | 1,200万円 | 2,000万円 | 4,000万円 |

| ROI | 70.5% | 112.8% | 170.3% |

*前提条件:稼働率85%、電力単価30円/kWh、人件費300万円/年、1シフト運用

導入判断チェックリスト

□ 労働力不足が慢性的か(充足率80%以下)

□ 単純反復作業が全体の30%以上

□ 24時間稼働のニーズがあるか

□ 多品種少量生産への対応が必要か

□ 初期投資500万円以上の予算確保が可能か

□ 技術サポート体制が整っているか

□ 従業員の理解と協力が得られるか

□ 段階的導入が可能な環境か

コスト比較|人件費vs導入費用の損益分岐点

詳細なコスト分析により、損益分岐点は業種や稼働条件により1.5〜3年と幅があります。

初期投資の内訳

- ロボット本体:300〜1,000万円(機種により変動)

- システムインテグレーション:100〜200万円

- 安全設備(柵、センサー等):50〜100万円

- 教育・トレーニング:30〜50万円

- 合計:480〜1,350万円

ランニングコストの詳細

- 電力費:月1.5万円(200W×24時間×30日×30円/kWh)

- 定期メンテナンス:年2回×25万円

- 消耗品(バッテリー等):年20万円

- 保険料:年10万円

- 年間合計:98万円

人件費削減効果の計算 製造業の平均的なケース:

- 置換対象:3交代制の作業員1名分

- 年間人件費:300万円×1.5(社会保険等含む)=450万円

- ロボット稼働率:85%

- 実質削減額:450万円×0.85=382.5万円

損益分岐点の計算例 初期投資500万円、年間削減効果382.5万円、年間コスト98万円の場合:

- 年間純効果:382.5−98=284.5万円

- 損益分岐点:500÷284.5=1.76年

業種別の損益分岐点:

- 物流業(24時間稼働):1.5年

- 製造業(2交代制):2.0年

- 介護施設(日勤のみ):3.0年

導入ステップと必要期間

成功する導入には、体系的なアプローチが不可欠です。以下の6ステップで、平均6〜9ヶ月での本格稼働が可能です。

ステップ1:現場調査と要件定義(1ヶ月)

- 作業分析:時間研究、動作研究

- ボトルネック特定

- 安全リスクアセスメント

- ROI試算

ステップ2:機種選定とベンダー評価(1ヶ月)

- 技術仕様の比較

- デモンストレーション

- 参照サイト訪問

- 契約交渉

ステップ3:導入準備(2ヶ月)

- レイアウト設計

- 安全設備設置

- ネットワーク構築

- 従業員説明会

ステップ4:設置と初期設定(1ヶ月)

- ロボット設置

- システム統合

- 安全性検証

- 初期プログラミング

ステップ5:試運転と調整(1-2ヶ月)

- パイロット運用

- パラメータ調整

- 従業員トレーニング

- 問題点改善

ステップ6:本格稼働と継続改善(継続的)

- KPIモニタリング

- 定期メンテナンス

- アップデート適用

- 横展開検討

必要な社内体制

- プロジェクトマネージャー:1名(専任)

- 技術担当者:2-3名(兼任可)

- 現場リーダー:各シフト1名

- 安全管理者:1名(兼任可)

よくある失敗と対策

- 失敗:一度に大規模導入→対策:小規模パイロットから段階的拡大

- 失敗:現場の抵抗→対策:早期からの従業員参画

- 失敗:メンテナンス軽視→対策:保守契約と予備部品確保

- 失敗:過度な期待→対策:現実的なKPI設定

最新技術動向|AI・センサー・バッテリーの革新

2025年のヒューマノイドロボット技術は、AI、センサー、バッテリーの3分野で革命的な進化を遂げています。これらの技術革新により、実用性が飛躍的に向上し、本格的な産業応用が可能になりました。

AI技術の進化 NVIDIAのProject GR00T N1は、世界初のオープンな汎用ヒューマノイドロボット基盤モデルとして、業界を変革しています。GPT-4V統合により、自然言語理解と視覚認識を統合し、「コーヒーを入れて」といった抽象的な指示も実行可能になりました。強化学習により、1回の人間のデモンストレーションから780,000の合成軌道を生成し、学習効率が従来の40倍に向上しました。

センサー技術の高度化 触覚センサーは人間の皮膚に匹敵する0.1mmの分解能を実現。視覚センサーは8K解像度、120fpsの高速処理により、飛んでくるボールをキャッチすることも可能になりました。力覚センサーは6軸の力とトルクを0.01Nの精度で検出し、卵を割らずに持つ繊細な作業を実現しています。

バッテリー技術のブレークスルー 現在の稼働時間は2-4時間ですが、2030年には8-12時間への延長が見込まれています。全固体電池の採用により、エネルギー密度が2倍、充電時間が10分に短縮される見通しです。ワイヤレス充電技術により、作業中の自動充電も可能になります。

NVIDIA Isaac Simによる開発革新 デジタルツイン環境での大規模シミュレーションにより、開発期間が従来の3年から1年に短縮。1,000体の仮想ロボットを同時に学習させ、実機1台分のコストで膨大な学習データを生成できます。

5G/6Gによる遠隔操作 5G通信により、遅延1ms以下での遠隔操作が可能に。2030年の6G実用化により、触覚フィードバックを含む完全なテレプレゼンスが実現する見込みです。

技術ロードマップ2025-2030

- 2025年:基盤モデル統合、4時間稼働

- 2026年:マルチモーダルAI実装、6時間稼働

- 2027年:完全自律動作、8時間稼働

- 2028年:群制御技術確立、10時間稼働

- 2029年:AGI統合開始、全固体電池採用

- 2030年:汎用ロボット実現、12時間稼働

生成AIがもたらすブレークスルー

生成AIの統合により、ヒューマノイドロボットは「プログラムされた動作」から「理解に基づく行動」へと進化しています。

LLMによる自然言語理解 GPT-4、Claude、Geminiなどの大規模言語モデルの統合により、複雑な指示の理解が可能になりました。「この部屋を掃除して、でも机の上の書類は触らないで」といった文脈を含む指示も正確に実行できます。1X TechnologiesのNEOは、GR00T N1を使用し、家庭内の整理整頓タスクを自律的に実行しました。

マルチモーダルAIの実装 視覚、聴覚、触覚情報を統合処理し、状況を総合的に判断。例えば、「ガラスが割れる音」を聞いて自動的に清掃モードに切り替わり、「子供の泣き声」を検知して優先度を変更するなど、人間的な判断が可能になりました。

自律的学習能力 模倣学習と強化学習の組み合わせにより、新しいタスクを数時間で習得。BMWの工場では、新車種の組立作業を、人間の作業を3回観察するだけで90%の精度で再現できるようになりました。

実装例と効果

- Teslaギガファクトリー:不定形部品の仕分けを自律学習、精度99.5%達成

- Mercedes-Benz:100種類の部品を音声指示のみで識別・搬送

- GXO物流センター:予期せぬ障害物を自律回避、稼働率95%維持

シミュレーション技術による開発加速

デジタルツインとシミュレーション技術の進化により、ロボット開発のパラダイムシフトが起きています。

デジタルツインの活用 NVIDIA Omniverseプラットフォームで、物理法則を正確に再現した仮想環境を構築。実機を製造する前に、数千時間分の動作テストを数時間で完了できます。BMW は、新しい生産ラインの設計を完全に仮想環境で行い、立ち上げ期間を50%短縮しました。

仮想環境での大量学習 NVIDIA Isaac Labで、1,000体のロボットを並列学習。転倒からの復帰、階段昇降、物体把持など、危険を伴う動作を安全に学習できます。Agility Roboticsは、100万回の仮想転倒データから、実機の転倒率を0.01%以下に削減しました。

開発期間の短縮効果

- 従来:コンセプト→試作→テスト→量産まで3-5年

- 現在:シミュレーション活用で1-2年に短縮

- コスト削減:開発費70%削減

コスト削減効果の内訳

- 試作機製造費:▲80%(仮想試作で代替)

- テスト費用:▲60%(シミュレーションで事前検証)

- 人件費:▲40%(自動最適化により)

- トータル:▲70%削減

導入における課題と解決策|企業が直面する5つの壁

ヒューマノイドロボット導入には、技術、経済、組織、法規制、社会の5つの側面で課題が存在します。しかし、先行企業の事例から、これらは適切なアプローチで克服可能であることが証明されています。

1. 技術的課題 精度不足、速度の遅さ、安定性の問題が指摘されていましたが、2025年現在、多くが解決されつつあります。精度は人間同等の±1mmを達成、速度は人間の70%まで向上、稼働率は95%以上を実現しています。残る課題は、イレギュラー対応と繊細作業ですが、AI学習により日々改善されています。

2. 経済的課題 初期投資の大きさが最大の障壁ですが、リース、レンタル、RaaS(Robot as a Service)などの選択肢が増えています。政府補助金も充実し、日本では最大2/3の補助が受けられます。投資回収期間も短縮傾向にあり、適切な用途選定により2年以内の回収も可能です。

3. 組織的課題 従業員の理解不足と抵抗感は、多くの企業が直面する問題です。成功企業は、早期からの従業員参画、透明性のあるコミュニケーション、再教育プログラムの提供により、これを克服しています。特に、「ロボットは仕事を奪う」という誤解を解き、「協働パートナー」としての位置づけを明確にすることが重要です。

4. 法規制課題 労働安全衛生法、労働基準法との整合性、事故時の責任所在など、法的グレーゾーンが存在します。しかし、ISO 10218-1:2025の改訂により、安全基準が明確化されました。日本では、厚生労働省が「協働ロボット導入ガイドライン」を策定し、法的枠組みが整備されつつあります。

5. 社会的課題 雇用不安と倫理的懸念は、社会全体で議論すべき課題です。しかし、実際の導入企業では、雇用は維持・増加傾向にあり、労働者の負担軽減と満足度向上が報告されています。倫理面では、IEEE(電気電子技術者協会)が「自律システムの倫理」ガイドラインを策定し、国際的な基準作りが進んでいます。

各課題の解決事例:

- 技術:Teslaは、継続的なOTAアップデートで性能を改善

- 経済:Amazonは、RaaSモデルで初期投資ゼロを実現

- 組織:BMWは、6ヶ月の移行期間で従業員の90%が支持

- 法規制:EUは、「ロボット法」制定で法的枠組みを確立

- 社会:シンガポールは、国家戦略として導入を推進

現場の抵抗をどう乗り越えるか

従業員の抵抗は、多くが「未知への恐れ」から生じます。成功企業の共通点は、この恐れを理解と期待に変える体系的アプローチです。

従業員の不安要因分析 アンケート調査(n=1,000、製造業従事者)による主な不安:

- 雇用喪失への恐れ(45%)

- 新技術への適応不安(32%)

- 安全性への懸念(15%)

- 職場文化の変化(8%)

段階的導入アプローチ Mercedes-Benzの成功モデル:

- 第1段階(1-2ヶ月):限定エリアでの単純作業

- 第2段階(3-4ヶ月):作業範囲の拡大

- 第3段階(5-6ヶ月):人間との協働作業

- 第4段階(7ヶ月以降):全面展開

各段階で従業員フィードバックを収集し、改善を実施。結果、6ヶ月後には85%の従業員が「ロボットとの協働に満足」と回答しました。

教育プログラムの設計 効果的な教育プログラムの要素:

- 基礎知識研修(4時間):ロボットの仕組みと安全性

- 実機操作訓練(8時間):基本操作と緊急停止

- OJT(2週間):実際の協働作業

- フォローアップ(月1回):問題解決と改善提案

成功企業の組織変革事例 GXO Logisticsは、「デジタルチャンピオン」制度を導入。各部門から選出された従業員が、ロボット導入の推進役となり、現場の声を経営層に伝える役割を担います。この制度により、導入スピードが2倍に加速し、従業員満足度も20%向上しました。

投資対効果を最大化する導入戦略

ROIを最大化するには、戦略的な導入計画と継続的な改善が不可欠です。

パイロット導入の設計 効果的なパイロットプロジェクトの条件:

- 明確な成功基準(KPI)の設定

- 3-6ヶ月の適切な期間設定

- 改善余地の大きい工程の選定

- 測定可能な効果の見込み

BMW Spartanburg工場のパイロット事例:

- 対象:シャーシ組立の一工程

- 期間:2週間

- KPI:サイクルタイム、品質、安全性

- 結果:生産性30%向上を確認→全面展開へ

KPI設定と効果測定 重要KPIと目標値の例:

- 生産性:+30-50%

- 品質(不良率):-50-70%

- 稼働率:85%以上

- 投資回収期間:3年以内

- 従業員満足度:維持または向上

スケールアップ戦略 1台から100台への展開ステップ:

- 1-5台:パイロット検証

- 6-20台:工程内展開

- 21-50台:工場内横展開

- 51-100台:拠点間展開

各段階で学習効果により、導入コストは20-30%ずつ削減されます。

補助金・税制優遇の活用 日本の主な支援制度:

- ものづくり補助金:最大1億円、補助率2/3

- 事業再構築補助金:最大5億円、補助率2/3

- 中小企業投資促進税制:特別償却30%または税額控除7%

- 地方自治体独自支援:各種あり

申請のポイントは、「生産性向上」「雇用維持」「地域経済貢献」を明確に示すことです。

市場予測と未来展望|2030年に向けたロードマップ

ヒューマノイドロボット市場は、爆発的な成長期を迎えています。複数の調査機関の予測を総合すると、市場規模は飛躍的な拡大が見込まれています。

市場規模予測

- 2025年:29億ドル(約4,350億円)

- 2030年:152億ドル(約2兆2,800億円)- Markets and Markets予測

- 2035年:380億ドル(約5兆7,000億円)- Goldman Sachs予測

- 2050年:5兆ドル(約750兆円)- Morgan Stanley予測

年平均成長率(CAGR)は39.2%と、他の産業を大きく上回る成長が予測されています。

価格予測の推移 量産効果と技術進化により、急速な価格低下が進行中:

- 2025年:3万ドル(エントリーモデル)

- 2027年:2万ドル

- 2030年:1.5万ドル以下

この価格帯になると、中小企業や個人事業主でも導入可能となり、市場が爆発的に拡大します。

技術進化予測 2030年に向けた主要マイルストーン:

- 2026年:完全自律動作の実現

- 2027年:群制御技術の確立(100台同時制御)

- 2028年:AGI(汎用人工知能)の部分的統合

- 2029年:感情認識・表現機能の実装

- 2030年:真の汎用ロボットの実現

日本政府の支援策 「ロボット新戦略」により、2030年までに30万台導入を目標:

- 研究開発支援:年間500億円

- 導入補助金:年間1,000億円

- 規制緩和:特区での実証実験

- 人材育成:ロボット工学科の新設支援

業界再編と新ビジネスモデル M&Aや提携により、業界地図が大きく変化:

- ロボットメーカーとAI企業の統合

- RaaS事業者の台頭

- ロボット保険・メンテナンス市場の確立

- ロボット人材派遣業の誕生

2030年の職場イメージ 製造業の工場では、人間1人に対してロボット2-3台が協働。人間は監督・改善・創造的業務に専念し、ロボットが実作業を担当。生産性は現在の3倍、労働時間は週30時間に短縮される見込みです。

日本市場の可能性|少子高齢化が生む巨大需要

日本は、世界で最も深刻な少子高齢化に直面し、それがヒューマノイドロボットの巨大市場を生み出しています。

労働力人口予測と不足数

- 2025年:6,300万人(不足数:100万人)

- 2030年:5,900万人(不足数:380万人)

- 2040年:5,200万人(不足数:1,100万人)

特に深刻なのは、製造業(38万人不足)、介護(37.7万人不足)、物流(28万人不足)の3分野です。

介護・医療分野の需要 65歳以上人口は2025年に3,677万人(人口の30.0%)に達し、要介護者は700万人を超えます。介護ロボットの需要は:

- 移乗支援:10万台

- 見守り:20万台

- コミュニケーション:15万台

日本の介護施設では、すでにParo(アザラシ型)、Pepper(コミュニケーション型)などが導入され、職員負担の30%軽減を実現しています。

政府支援策の詳細

- 介護ロボット導入支援事業:1施設最大750万円補助

- ロボット介護機器開発・標準化事業:年間40億円

- 介護報酬での評価:ロボット活用で加算

期待される経済効果 野村総合研究所の試算では、2030年までに:

- GDP押し上げ効果:2.5兆円

- 新規雇用創出:50万人(ロボット関連産業)

- 労働生産性向上:15%

グローバル競争|日本企業の生き残り戦略

米中のロボット覇権争いが激化する中、日本企業の戦略的ポジショニングが問われています。

米中覇権争いの現状 米国は、AI・ソフトウェアで圧倒的優位。Tesla、Figure、Agilityが市場をリード。NVIDIAのGR00Tプラットフォームが業界標準化。

中国は、製造能力と価格競争力で攻勢。2025年までに10万台生産体制を確立予定。政府支援により、海外展開を加速。

日本の強みを活かす方法

- 要素技術での差別化:精密減速機(ハーモニックドライブ、ナブテスコ)、高性能モーター、センサー技術

- 信頼性・安全性:ISO規格策定への貢献、品質管理ノウハウ

- 特定分野特化:介護、災害対応、協働安全技術

- システムインテグレーション:現場のすり合わせ技術

国際連携の重要性

- 日米連携:AI技術の獲得、市場アクセス

- 日欧連携:安全規格・倫理基準の共同策定

- アジア連携:製造拠点、市場開拓

標準化への取り組み ISO/TC 299(ロボティクス)での日本の貢献:

- 協働ロボット安全規格の主導

- サービスロボット性能評価基準の策定

- 倫理ガイドラインの提案

日本企業の生き残り戦略は、「競争」から「共創」へのシフトです。オープンイノベーション、国際標準化、エコシステム構築により、独自のポジションを確立することが鍵となります。

まとめ

ヒューマノイドロボットは、もはや未来の技術ではなく、2025年から本格的な産業応用が始まる現実のソリューションとなりました。製造業における深刻な人手不足と、既存環境をそのまま活用できる汎用性により、導入メリットは明確です。

重要なポイントは以下の3点です:

- 2025-2027年が導入の好機:量産開始により価格が下がり、技術も成熟。Tesla Optimus、Agility Robotics Digitなど、実用レベルの製品が市場投入され、導入事例も蓄積されています。

- 段階的導入が成功の鍵:まず単純作業から始め、徐々に高度な協働へ。BMWやMercedes-Benzの成功事例が示すように、6ヶ月の移行期間で従業員の理解を得ながら進めることが重要です。

- 人材育成との両立:ロボットは人間の代替ではなく、協働パートナーとして位置づけ。実際の導入企業では雇用が維持・増加し、従業員はより創造的な業務にシフトしています。

今すぐできる3つのアクション:

- 自社の業務プロセスを分析し、ロボット化可能な作業を特定する

- 展示会やデモンストレーションで実機を確認し、導入イメージを具体化する

- 政府の補助金制度や導入支援プログラムの情報を収集する

ヒューマノイドロボットとの共存は、企業の競争力と従業員の働きがいを両立させる鍵となります。早期の検討と準備が、2030年代の成功を左右することになるでしょう。詳細な導入相談は、専門コンサルタントへお問い合わせください。